Tipos de inyección de combustible diésel

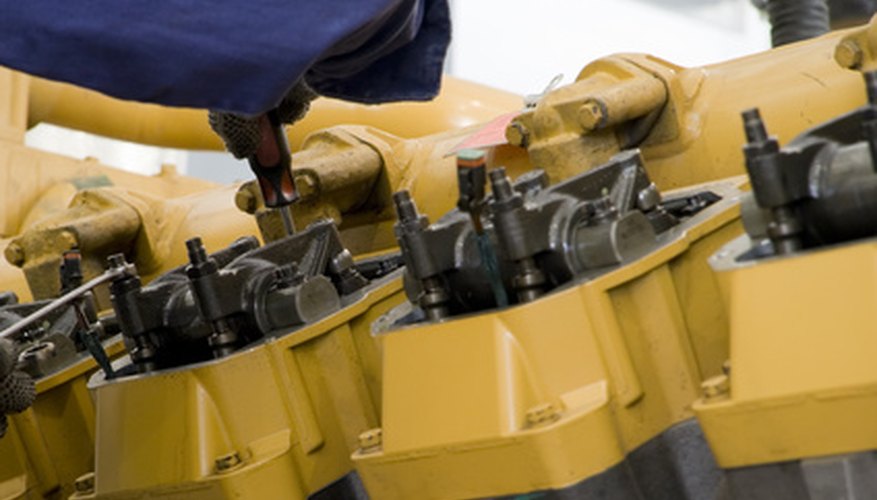

Large engine maintenance image by Alexey Stiop from Fotolia.com

La bomba de inyección de combustible distribuye una cantidad medida y exacta de diésel al inyector bajo alta presión y en un tiempo específico. Los motores diésel requieren que la entrega del combustible por el inyector sea directamente en el cilindro o en una precámara que sirve al cilindro. Esto difiere de los motores de gasolina. Los motores diésel pueden clasificarse por tipos de bombas, así como el método de entrega y el lugar de entrega del combustible por el inyector.

Requisitos para el inyector de combustible

Un aerosol fino es necesario para que los vapores del combustible diésel se mezclen rápidamente con el aire. Éste proceso se mejora por la colocación apropiada del inyector en la cabeza del cilindro. Esta colocación requiere precisión en localización y ángulo. Dado que el aerosol consiste en aire comprimido caliente, la inyección debe tomar lugar después en el ciclo de compresión del pistón, justo antes de que alcance la parte superior del centro muerto. Para lograr esta función, el inyector debe de enviar presiones tan altas como 29.000 psi.

Sistemas de inyección directa

Los sistemas de inyección directa de combustible (DI) introducen el combustible directamente en el cilindro con el desempeño mejorado y menores rangos de compresión. Esto hace posible el uso de los DI en los vehículos de pasajeros y los camiones ligeros. Los tipos de estos sistemas son el sistema de vía común, el sistema de inyección radial al distribuidor y el sistema de unidad de bomba y de unidad de inyector. El sistema de vía común utiliza una bomba independiente y no depende de la velocidad del motor. El sistema de inyección al distribuidor es más común en los vehículos ligeros y se puede controlar mecánica o electrónicamente. Las versiones nuevas del sistema de vía común han reducido las emisiones y están siendo utilizados en los vehículos de pasajeros.

Inyección indirecta

Los sistemas de inyección indirecta (IDI) operan en un rango de compresión mayor. Esto da como resultado una mezcla más rápida de aire y combustible. Sin embargo, estos sistemas sufren una gran pérdida de calor, mayor que los sistemas de inyección directa. Es por esto que los sistemas IDI deben de tener una alta compresión para alcanzar las temperaturas necesarias. Esto puede dar como resultado menor economía de combustible. Éstos sistemas son regularmente más difíciles de encender y requieren bujías especiales en la precámara para proveer el calor necesario.

Turboalimentación

La reducción de ruido, una economía de combustible mejorada y un aumento en la energía son los objetivos de los fabricantes de los motores diésel. Un método para lograr estos puntos ha sido el uso de la turboalimentación. Una configuración que ha sido de dos etapas para turbo alimentar. Emplea dos turboalimentadores que operan durante diferentes etapas del desempeño del motor. El gasto añadido del segundo turbocargador ha limitado esta técnica a únicamente los motores de alto extremo diesel. Los pistones de aleación y la geometría variable de los turboalimentadores se utilizan como un intento para resolver este problema.

Más Artículos

Cómo trabaja el motor de un Mercedes Kompressor →

Cómo solucionar problemas de emisión en un ... →

Diferencia entre un motor de encendido por chispa ... →

¿Una bomba de combustible defectuosa puede causar ... →

¿Qué sucede si falla el sensor de posición del ... →

¿Por qué el motor de 2.3 en un Ranger tiene dos ... →

- Large engine maintenance image by Alexey Stiop from Fotolia.com